難しいものを作る醍醐味。

「ま、いいや」じゃなく「もう一度」

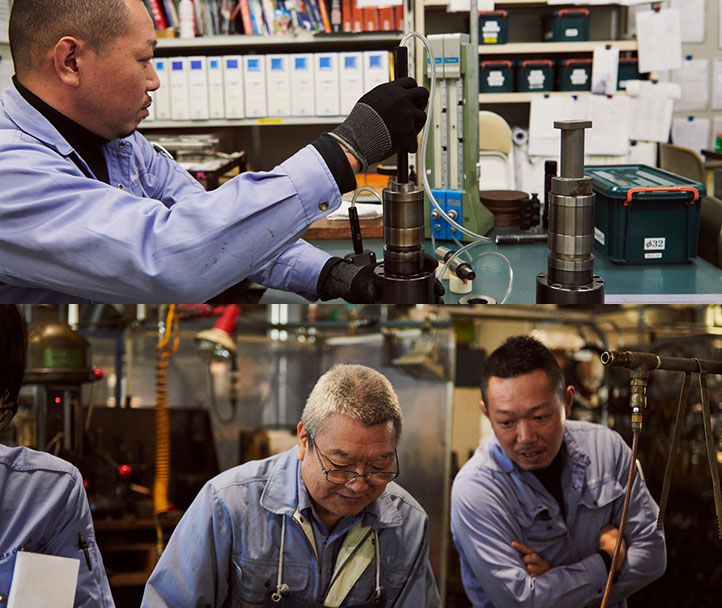

工場で機械加工部門を管理しています。ディーゼルエンジン噴射装置の計測から摩擦圧接、金属熱処理、超音波フィルター洗浄、旋盤による治工具作成などが私の担当です。なかでも計測は、ほとんど私が一人でやっています。整備の仕事には設計図がないですから、整備する部品を受け入れたときに計測して、どこをどう修理するかを見極めるんです。そうして今度は修理が終わった後、また計測をします。この仕上げた後の計測が非常に大事なプロセスになります。「ま、いいや」じゃなく、「もう一度しっかりと確認する」。そういう意識で計測しないと、修理の精度は上がらないからです。一人ひとりが現場でチェックし、もう一度私が最終チェックをするんです。

修理の可能性は無限

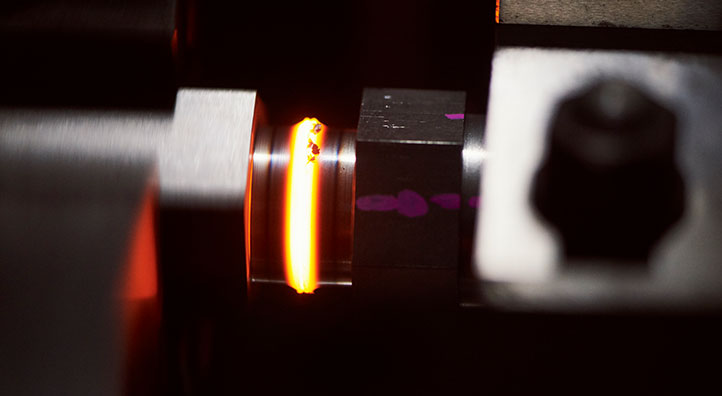

うちの工場では2年前に摩擦圧接機を導入しました。これは、専門的に言うと真空固相接合技術を用いて金属同士を一体化させる機械。この技術をプランジャーの再生・修理に応用しています。異材接合、たとえば銅とアルミを接合したりすることが可能です。実際の使用を想定した耐久試験や強度試験を行い、品質管理を徹底することで再生部品に実用化でき、修理の可能性は無限に広がりました。摩擦圧接機による再生・修理は納期の短縮やコスト削減にも貢献します。お客様にとって、こんなに良いことはない。もっと多くのお客様に知ってほしいですね。

難しいものを作るときが一番燃える

やっぱり、もの作りが好きなんですね。機械加工しているときは無心になれます。摩擦圧接機を使った再生部品の製作や、プランジャーにコーティングをして部品の性能や価値を高めることは、私たちの挑戦だと言えます。新しいことをやるのは、何歳になってもワクワクするものです。ましてそれが誰もやったことがないなら、尚更のこと。他社では無理だ、できないと言われたものをカタチにするのは、本当に気持ちのいいことです。難しいものを作るときが一番燃えるんですよ。誰もが難しいと思うものを試行錯誤して作り出す。そこに修理の醍醐味を感じますね。そういう意味では、修理は挑戦の連続なのかもしれません。東京ノッズルなら、やってくれるだろう。お客様にそう思ってもらえるとうれしいです。

TOKYO NOZZLE B-SIDE

記事の一覧へもどる

記事の一覧へもどる